高回收率焦化废水纳滤处理系统的膜污染及对策

本文内容由苏伊士水务技术与方案ES产品全球应用技术总监翟建文 、高级产品应用工程师戴晨晖及助理研究员董春华博士提供。

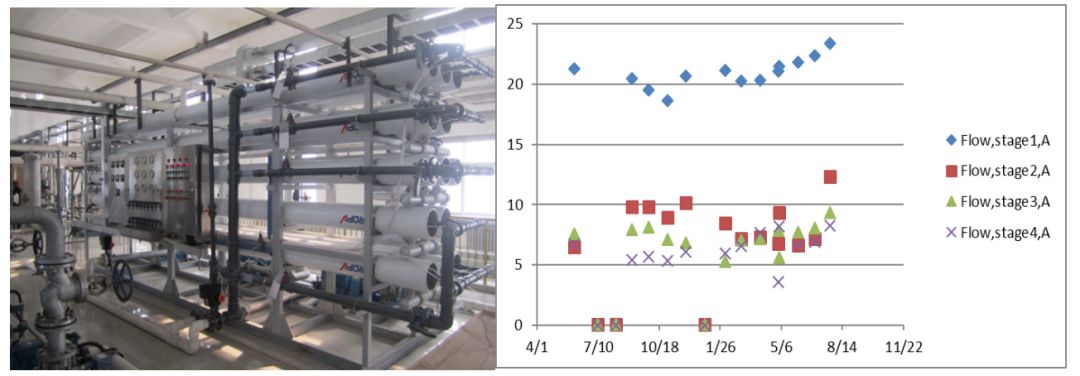

自2009年第一套采用WTS专有HCR工艺的纳滤系统投运以来,已经有一百多套基于SUEZ D系列工业分离纳滤膜的高回收率处理系统被广泛地应用于焦化废水、RO浓水、化工废水、印染废水及制药废水等高浓度易污染水质的COD达标排放、回用及零排放预处理等深度处理。这类水质由于有机物和无机物浓度均较高,在上游预处理或运行管理不当时,经常会发生严重的膜污染现象。

不同于常规水处理系统一般是前端生物污染,后端无机物结垢为主,纳滤废水系统常见的膜污染现象是进水端的微生物污染和浓水端的有机物无机物复合污染。如果用户对于高浓度废水的膜污染机理、污染物特性和运行技术不够了解,容易错误地认为膜污染都是有机物COD成分浓度过高所致,并对纳滤膜的有机吸附抗污染性能产生怀疑。

基于十多年来多个现场调试和排障的经验,本文将对纳滤废水处理系统的膜污染现象进行分析,并介绍相应的解决方案以及现场实施效果。

1 焦化废水的水质特点

-

高COD,一般100-200 mg/l;

-

高TDS,>3000 mg/l,个案差距较大;

-

硬度,大多数纳滤系统没有软化预处理;

-

铁、铝等金属离子,来自于上游来水、混凝及芬顿预处理。

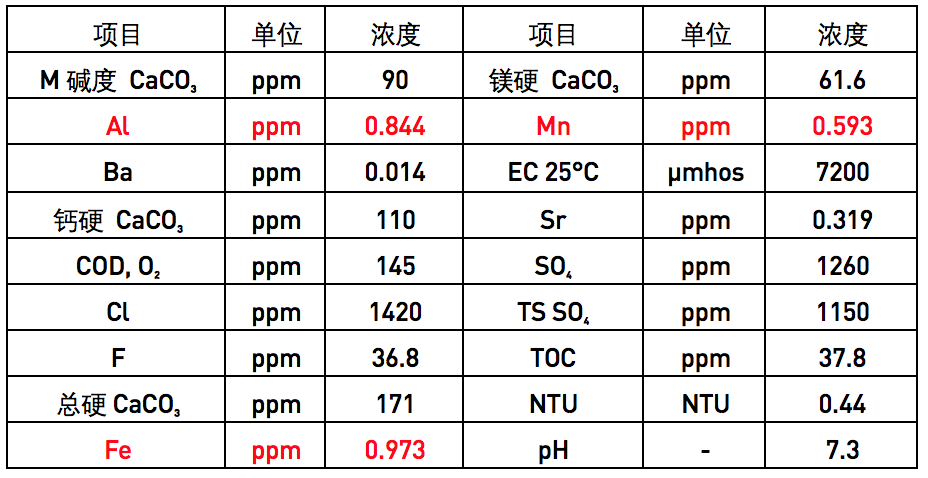

典型生化二沉池出水的COD一般在300-400 mg/l,经过混凝沉淀过滤后COD降至100-150 mg/l,之后是UF+NF的双膜法工艺,表-1是经过预处理的焦化废水水质。与一般中水回用不同的是,由于污水减排甚至后续零排放的需求,纳滤系统的工艺一般设计回收率都在80-90%。

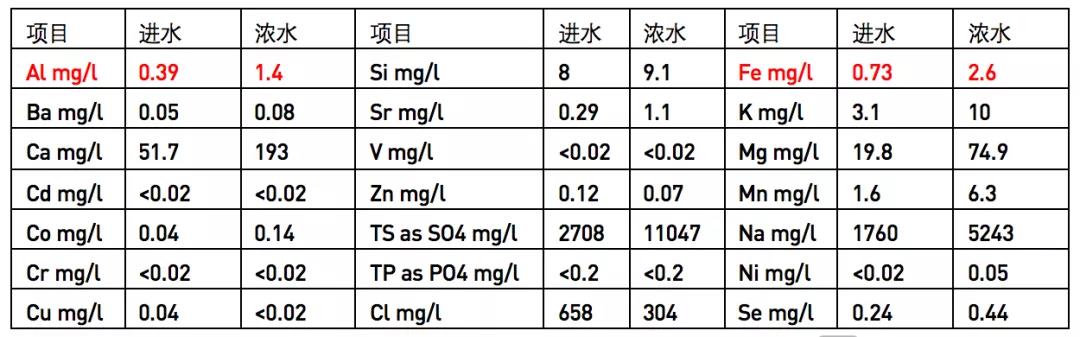

表-1 山西某焦化厂纳滤进水水质分析

2 NF/RO高浓度废水膜污染现象

2.1有机物污染

传统NF/RO系统主要用于无机物和微量有机污染物的去除,为了防止有机物在膜表面形成吸附累积,对进水的COD 指标有严格的界定:早期的膜系统进水主要为自来水、地下水和微污染地表水,限定COD< 10 mg/l。随着抗污染膜技术的发展和中水回用的普遍应用,进水COD被放大到了30 mg/l。随着越来越多的工业污水成为膜系统应用的主要目标,这一标准被进一步放大到了60 mg/l。高于60 mg/l的应用场合被归类于难处理废水,膜厂会基于现场试验的结果对设计运行条件以及质保条款进行个案处理。

从污染机理来说,有机物在膜表面上是否会形成吸附层,取决于具体有机物分子与膜高分子材料之间的相互作用,所以COD并不是一个非常有效的有机物污染指标。

1) 有机物污染的一般应对措施

-

首先,考虑强化预处理。但对于难降解有机物含量较高的难处理废水来说,经济技术可行性上有一定局限。

-

其次,需要采用高抗污染能力的膜元件。具有特殊抗污染性能的工业分离膜元件在难处理废水中已取得了良好的工程经验。

-

最后,极为重要的是,通过特殊的系统设计控制膜表面有机物吸附层形成的主要因素——浓差极化。比如SUEZ-WTS专有的高浓废水高回收率系统工艺HCR,同时实现对浓差极化相关的最大膜元件通量、系统平均通量和膜元件错流速率的优化控制。

2) 有机物污染与微生物污染的区分

在膜污染分析中,又常常泛泛地分类为有机碳类污垢和无机物结垢,最常发生的微生物膜类污垢也被归类于有机物污染,使得这一问题进一步复杂化。有机物的吸附与生物污泥的发生有着明显的区别:

-

有机物吸附与浓度相关,所以浓水端更为明显,膜元件增重和压差增加不明显,对膜性能的主要影响是产水量下降

-

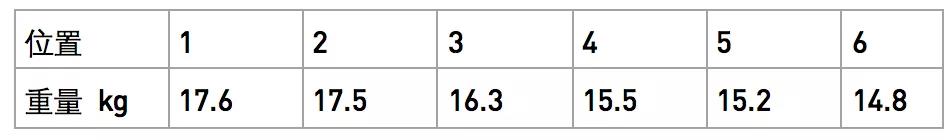

生物污泥主要发生在进水端,膜元件重量增加达几公斤到十几公斤,首段压差增加非常显著。生物污泥的另外一个特别明显的特征是垢样含水量较高,一般在80-99%以上,与同时发生的胶体颗粒污染物含量相关。

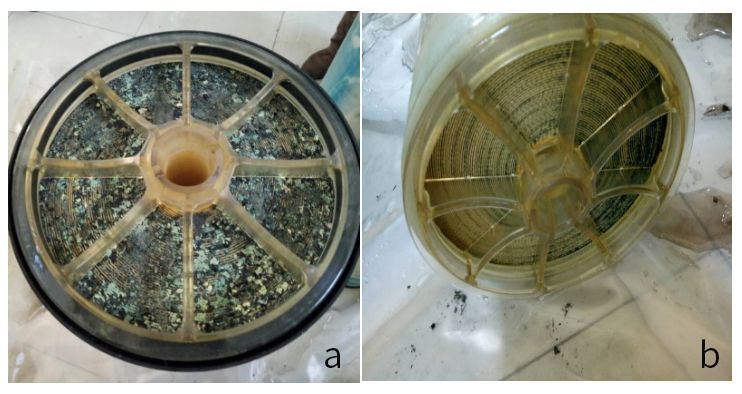

2.2微生物污染

微生物污染是在NF/RO系统中普遍发生的膜污染现象,一般来说与进水杀菌消毒不好以及BOD有关,其特点是生物粘泥或生物膜在膜元件中不定期地发生生长,在膜表面形成吸附污染并堵塞进水流道。污染部位的产水量明显下降且压力损失明显增加,生物污染发生的位置也比较有规律,绝大多数系统都是进水端首支膜元件的污染状况最为严重。在水温较高时,生物膜会呈爆发趋势。

图-1 焦化废水纳滤膜进水端首支膜元件,a 进水端,b 浓水端,可以看到严重的生物粘泥主要发生在进水端,浓水端的污染状况就明显减轻了

表-2 河北某焦化污染后系统第一段膜元件称重

微生物污染防治主要有以下三点措施:

1) 原水箱保持抑菌是关键

目前的生物污染控制技术包括两个环节:

1. 通过预处理杀菌减少膜系统进水的微生物活性细胞数量

2. 通过在线投加非氧化性杀菌剂来控制在膜系统内部的微生物生长

上游来水的加氯位置应该在超滤或砂滤之前,要确保在纳滤进水水箱中有足够的余氯抑制水箱中微生物的滋生繁衍。

2) 控制氨氮除隐患

对于废水系统来说,一般都有一定浓度的氨氮,对于加氯消毒有两个影响,

1. 氨氮会与余氯反应形成氯胺,导致加药量很大却测不到余氯的情况

2. 氯胺与还原剂的反应不如余氯快,会有氯胺进入膜系统,在进水中过渡金属存在时氯胺会造成聚酰胺复合膜的氧化降解

3) 尽早发现及时清洗刻不容缓

防止生物膜爆发的第三个有效措施,是要及时发现生物污染的发生,并及时进行有效的化学清洗。在膜元件中尚未形成严重的生物粘泥堵塞之前,配方药剂辅助的碱性清洗是有效的。由于严重的生物污染通常发生在进水端第一第二支膜元件上,可以将其取出进行针对性的离线清洗。

通常浓水NF/RO生物污染最严重,大部分直接处理上游NF/RO系统浓水的提浓NF/RO膜系统都会发生严重的微生物污染。上游浓水直接进入提浓NF/RO系统供水槽,如果没有杀菌抑菌措施,上游浓水带来的生物量会在水槽中快速繁殖,进入浓水NF/RO膜系统之后,与下面第3部分讨论的复合污染混为一体,在膜元件中形成生物污泥、无机物结垢、有机物絮凝沉淀交错混杂的复合污垢,致使浓水NF/RO处理系统运行极其困难,实际上可能完全无法正常开机。建议尽量不要采用配置了中间水箱的浓水分段设计工艺,如果因为种种原因,比如系统回收率要求过高、高含盐废水的浓缩等,不得不采用中间分开的分段浓缩,就必须对中间水箱采取抑菌措施,以及化学调整、过滤等水质稳定处理。

2.3无机物结垢及芬顿反应铁胶体污染

碳酸钙、硫酸钙、铁、锰、铝以及二氧化硅等无机物结垢是各种NF/RO系统回收率首要的限制因素,需要通过预处理及使用阻垢剂对其进行有效控制。

芬顿反应会残留>1 mg/l的亚铁离子,亚铁离子为溶解性成分,会一直透过所有的过滤介质直到纳滤进水池,而由于控制微生物的需求,我们需要在进水池保持一定的余氯,亚铁离子会被余氯部分氧化,形成难溶的氢氧化铁。这一点对于纳滤是危害最大的,氢氧化铁胶体在保安过滤器滤芯上一级纳滤膜的进口端会快速形成严重的胶体物累积,致使系统完全无法运行。

在华北某焦化废水工程中,曾经发现过超滤产水的浊度~0.1 NTU,而再次从纳滤进水箱抽出来后,浊度达到了1-2 NTU,其结果是第一支膜元件严重胶体颗粒物污染,称重达40 kg。

所以我们建议:

作为降低纳滤进水COD的措施,催化氧化法需要与BAF等生化方法结合起来,如果没有后续的生化工艺,催化氧化不但不能减轻纳滤膜的污染,反而是一种污染源,并使得纳滤膜的COD去除率大大降低,对于纳滤后续工艺不利。

3 无机、有机复合型复杂污染物

3.1 复合型复杂污染物

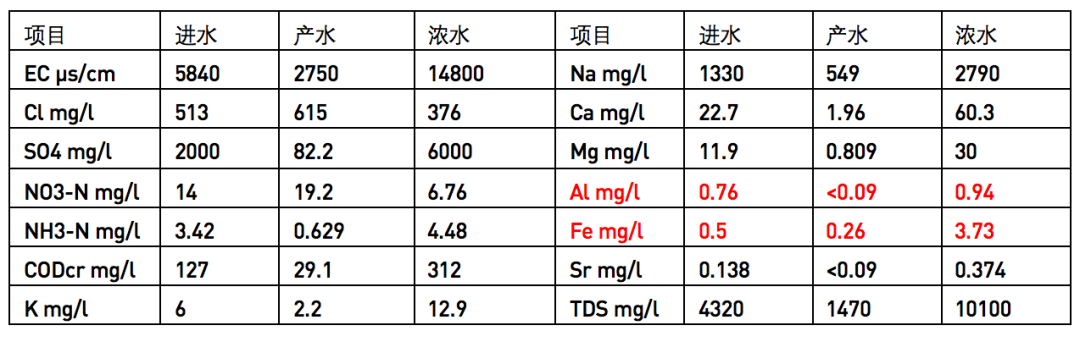

虽然我们对于膜污染现象可以做上述简要分析,但从现场返回的许多膜元件垢样分析结果表明:浓水端膜污染物是复杂的有机物、无机物和生物污泥的复合污染物,形态为含水量较低的稠厚粘泥,类似于阻垢剂失效的工况,其中夹杂了硫酸钙、碳酸钙、磷酸盐以及有机碳、氮等,且酸洗碱洗都有一定的性能恢复效果。浓水分析显示,除铁、铝和锰明显超出之外,其他难溶盐均在阻垢剂的有效范围之内。

膜系统无机物结垢的原因是原水中的硫酸钙、碳酸钙以及铁、铝等难溶盐经过膜系统浓缩后达到过饱和,会在膜系统浓水端的膜元件的给水侧通道中形成沉淀结垢。通常我们会采用软化预处理、pH调整以及针对性投加阻垢剂的方法来防止结垢的形成。实际上,一般的系统设计都是按照具体进水的主要结垢因子水质指标,结合预处理及阻垢剂的结垢控制范围来设置系统回收率的。在多个发生严重膜污染的焦化废水项目中,按照水质分析和阻垢剂应用指南均不该出现结垢,因此令客户非常困惑。

3.2 复合型复杂污染机理分析及工程验证

1)工程案例

为了帮助理解,以下将向大家介绍三个实际案例的大致运行工况及各股水质分析:

-

案例1为第一个焦化废水纳滤项目,运行极其稳定,最初几年进水水质稳定,只有轻微的膜污染。

-

案例2是第二个焦化废水项目,调试之初非常困难,纳滤系统一经启动,即便是在75%的回收率,后端膜组的产水量就会快速下降,无法再现第一个项目的顺利运行,后经调整工艺,该项目回收率稳定达到85-90%。

-

案例3的污染现象较为明显,由于种种原因,现场未能实施进水充分消毒及pH调整等运行条件改进建议。

案例1, 投运时间 2009,设计规模 300 m³/H, 回收率90%,CIP周期 3-6月

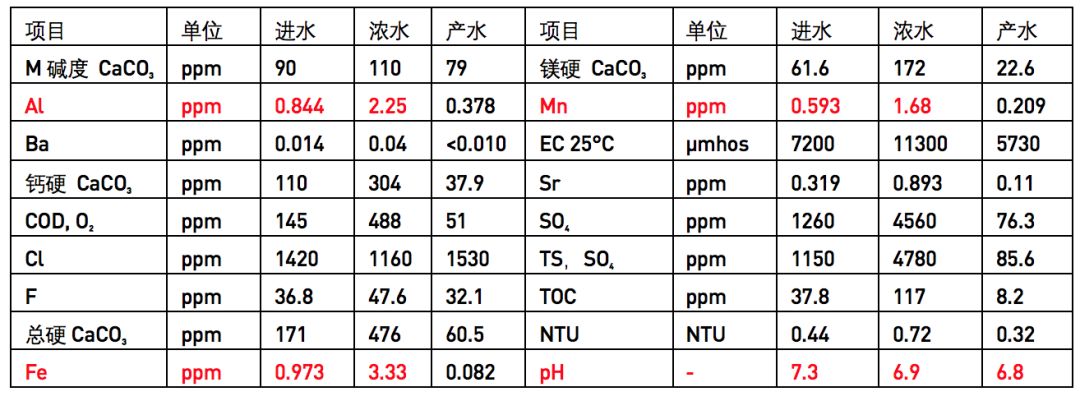

表-3 河北某焦化厂纳滤系统各股水质分析(2015年)

案例2,投运时间 2010,设计规模 150 m³/H, 回收率85-90%,CIP周期 ~1.5月

表-4 河北某焦化厂纳滤系统各股水质分析(2015年)

案例3, 投运时间 2015,设计规模400 m³/H, 回收率65-75%,CIP周期 <1月

表-5 山西某焦化厂纳滤系统各股水质分析(2019年7月)

2)复合型复杂污染机理及处置分析

从上述三个案例的水质分析资料可以看出:

-

进水中铝、铁和锰均< 1 mg/l,但经过浓缩之后均明显升高

-

总铁中可能尚有部分亚铁,但铝离子明显有沉淀析出的倾向

河北还有另外一个水质调整的成功案例,与案例3类似,该项目投运半年后一直未达到设计回收率,且膜清洗频繁,清洗恢复效果差,图1微生物污染照片即是来自该现场。业主按SUEZ-WTS的建议进行了相应的水质调整,在未进行化学清洗的条件下在两周内将回收率从65%逐步提高到85%,维持该回收率持续运行两周观察稳定之后,再配合SUEZ-WTS的清洗方案对前端的微生物污染和后端的复合结垢进行了有效的清洗,获得了极好的现场体验。

经过数年的摸索和尝试,我们认为焦化废水等高污染性水质造成严重结垢的机理是:原水中的铁、铝成分经过浓缩后会在膜系统下游产生絮凝反应,首先会导致有机磷类阻垢剂的失活,超饱和的钙盐会沉淀出来,同时被浓缩的COD有机成分也被絮凝沉淀,这样就形成了上面所说的复合污染。该污染机理得到了多处现场水质分析数据的支撑,根据该机理对实际工程项目进行调整,有效消除了膜污染因素,实现了85%以上高回收率设计指标的稳定运行。

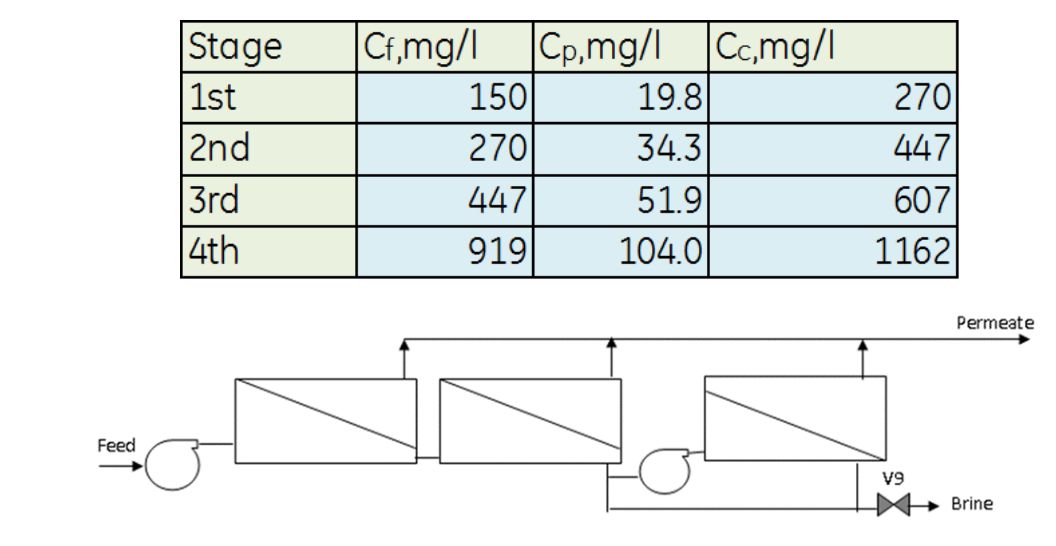

4 HCR大错流高回收率抗污染NF/RO系统

HCR是SUEZ-WTS专有的高浓废水高回收率系统工艺,同时实现对浓差极化相关的最大膜元件通量、系统平均通量和膜元件错流速率的优化控制,自2008年以来在上百个焦化废水、煤化工废水、化工废水等多种高浓度废水高回收处理项目中得到了广泛的成功应用。其主要的技术特点:

-

渐缩直排式与内循环式的杂化设计(Hybrid design of Christmas tree and Recirculation)

-

高错流速率、高回收率(High Cross-flow & Recovery)

-

高浓度废水回用处理(High Concentration Reuse)

摆脱了常规减缩式系统排列中浓水流量与系统回收率的关联,可以做到对每一段的膜通量和浓水流量即浓差极化系数进行精确控制,从而有效降低膜污染倾向。一般采用3-4段,在最后一段配置了循环增压泵即采用段内循环式。对于3段或4段系统,1-2段或1-3段为诸段增压渐缩直排式,前段可以在达到较高浓水流速的情况下获得较好的直排式产水水质和较低的能耗,在末段进水浓度较高时,通过循环增压泵可以充分提高错流速率,在设定的高回收率条件下保证系统的稳定运行。

表-6 焦化废水系统设计举例,各段进水COD浓度及运行参数

5 小结

最后我们将本文精髓概括如下:

-

焦化废水虽然属于高浓度有机废水,但可以通过抗污染能力极强的苏伊士D系列工业分离纳滤膜,结合SUEZ-WTS专有的HCR系统技术,获得高回收率下稳定运行的工程体验。

-

焦化废水纳滤系统的主要污染威胁是微生物污染和复合型复杂污染。

-

微生物污染主要发生在进水端,通过砂滤、超滤等预处理系统的杀菌剂投加,可以保证纳滤进水槽处于良好的抑菌状态,从而避免爆发大量膜系统微生物污染。

-

浓水纳滤供水系统的杀菌抑菌保护尤为重要,缺乏适当的工艺设置会致使浓水纳滤无法正常运行。

-

复合型复杂污染主要发生在膜系统浓水端,是限制系统回收率的主要因素,导致复合型复杂污染的主要原因是原水中被浓缩后会发生絮凝反应并引起阻垢剂失效的铝、铁和锰等微量成分,采用pH调整等简单的水质调节方法可以有效消除复合型复杂污染的发生。

-

纳滤或反渗透系统应慎用芬顿反应预处理工艺,不建议单独采用。

- 上一篇:苏伊士微课堂开课啦!等你来围观! 2020/6/19

- 下一篇:一联就“赢”?煤电联营“再出江湖”,业内颇有争议! 2020/6/10